聯(lián)系我們Contact us

- 電 話:

- +86-412-6330396(銷售)

+86-412-6322505(售后)

- 傳 真:

- +86-412-6348121

- 地 址:

- 遼寧省鞍山市鐵東區(qū)和平路(鞍山辦)

行業(yè)資訊

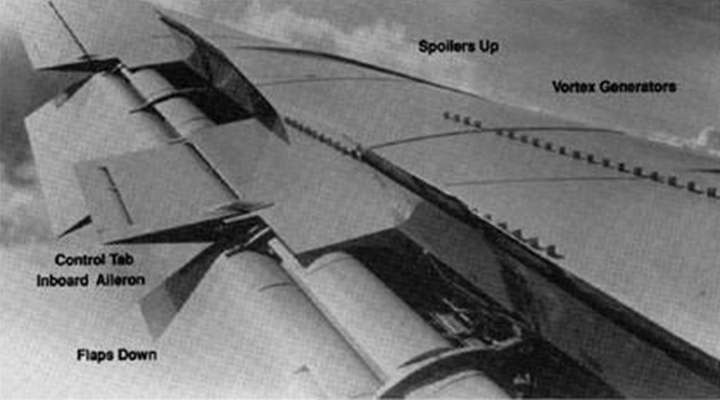

碳纖維增強(qiáng)樹脂(CFRP)復(fù)合材料面內(nèi)的比強(qiáng)度和比剛度高于傳統(tǒng)碳纖維材料,隨著航空航天材料輕量化高性能的發(fā)展要求,碳纖維復(fù)合材料被越來越多地應(yīng)用,但碳纖維復(fù)合材料自從被用于解決輕量化需求的高端應(yīng)用以來,遇到的技術(shù)關(guān)鍵就是沖擊損傷,而沖擊損傷對(duì)結(jié)構(gòu)中的損傷幾乎是不可避免的,其損傷源頭多種多樣,如砂石、低速撞擊、冰雹等。

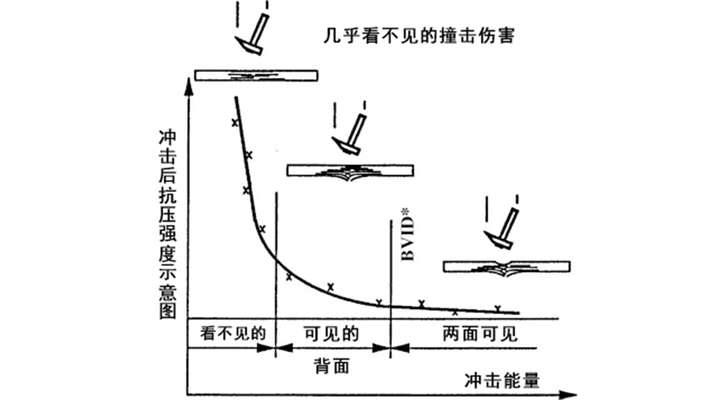

復(fù)合材料低速?zèng)_擊與沖擊后壓縮過程中的損傷是航空復(fù)材研究的熱點(diǎn),通常用CAI用以表征,是反應(yīng)一個(gè)材料性能的指標(biāo),CAI(沖擊后壓縮強(qiáng)度)實(shí)際上有兩種含義:

1) 評(píng)定含損傷時(shí)的材料性能指標(biāo);

2) 復(fù)合材料層壓板受沖擊產(chǎn)生損傷后的壓縮強(qiáng)度。前者一定是對(duì)特定的層壓板,在特定條件下得到的含沖擊損傷層壓板的壓縮強(qiáng)度;而后者可以是任意的層壓板(包括結(jié)構(gòu))在壓縮載荷下的壓縮剩余強(qiáng)度;

由于CAI值不僅用于評(píng)定材料性能的指標(biāo),同時(shí)也是用于結(jié)構(gòu)設(shè)計(jì)確定設(shè)計(jì)值的基礎(chǔ),因此碳纖維復(fù)合材料的CAI值測試越來越重要,隨著人們對(duì)CAI值不斷的理解和深入,由初始僅作為評(píng)定樹脂增韌的標(biāo)準(zhǔn),到目前已用于從材料研制擴(kuò)展到為結(jié)構(gòu)設(shè)計(jì)等提供有關(guān)損傷容限能力的知識(shí)數(shù)據(jù)需求。

人們發(fā)現(xiàn)導(dǎo)致這類問題的原因主要是來自飛機(jī)在地面和空中飛行時(shí)遇到的外來物所致,這些都是結(jié)構(gòu)受截時(shí)受到外來物的沖擊所致。1985年國內(nèi)同樣開始了對(duì)沖擊損傷的研究,建立了比較完善的壓縮下沖擊試驗(yàn)和開展了相關(guān)的理論研究。為了研究碳纖維增強(qiáng)環(huán)氧樹脂基體復(fù)合材料層合梁的抗沖擊性能,大連義邦Xantu.Layr納米纖維增韌膜與環(huán)氧樹脂相結(jié)合,做過多種碳纖維抗沖擊增韌的試驗(yàn),試驗(yàn)?zāi)康氖歉纳铺祭w維熱固性樹脂基沖擊后壓縮強(qiáng)度,如沖擊后壓縮強(qiáng)度實(shí)驗(yàn)。

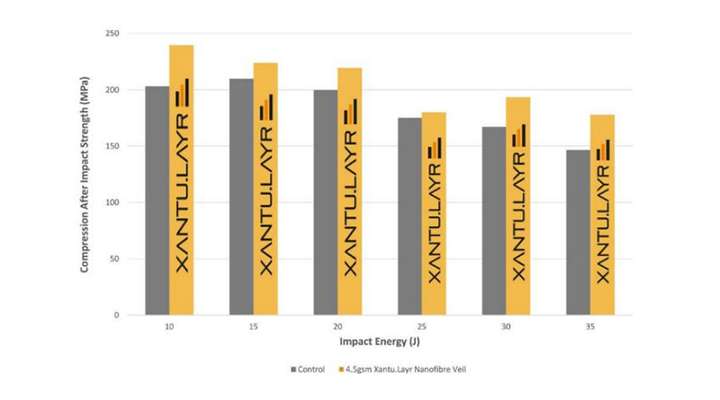

在圖中的實(shí)驗(yàn)中,使用16層由SE70/VRC/200/400/35+/-3% UD碳纖維預(yù)浸料與Xantu.Layr納米纖維增韌膜形成的層壓板進(jìn)行CAI測試,(測試中的試驗(yàn)納米纖維增韌膜符合 ASTM D7136/D7136M 和ASTM D7137/D7137M標(biāo)準(zhǔn))。

實(shí)驗(yàn)結(jié)果可以看出可見沖擊破損面積減小,在開孔疲勞和剛度降低方面都有很好的表現(xiàn),預(yù)浸料與Xantu.Layr纖維膜形成的層合板CAI在一系列沖擊能量下得到了很大的提高。添加了納米纖維膜層合板可接近30J CAI強(qiáng)度,而沒有添加的復(fù)合板CAI僅有10J,納米纖維膜在樹脂層間區(qū)域的塑性變形,起到了降低裂紋能量的作用,然而未添加任何增韌劑的碳纖維預(yù)浸料,隨著沖擊強(qiáng)度的增加,中點(diǎn)變形響應(yīng)速度隨之增加,層合梁變形模式由整體變形轉(zhuǎn)為局部變形,且局部化效應(yīng)隨之增加。

另外CAI強(qiáng)度的提高是因?yàn)闊峁绦詷渲惺褂昧舜筮B義邦納米纖維膜,基材中的裂紋因納米纖維膜而偏移,降低脆性,增加了環(huán)氧樹脂在復(fù)合材料增強(qiáng)層之間的裂紋吸收能力。同時(shí)脫粘和拉出同樣具備增加裂紋斷裂所需能量的能力,降低整體損傷阻抗和損傷容限的改進(jìn),從而提高CAI斷裂韌性。

由于碳纖維增強(qiáng)環(huán)氧樹脂基體復(fù)合材料層合梁的抗沖擊性能較差,制約了其在部分高端領(lǐng)域的應(yīng)用,因此對(duì)連續(xù)碳纖維增強(qiáng)環(huán)氧樹脂基體復(fù)合材料進(jìn)行增韌改性顯得尤為重要。

本文意在傳播新材料資訊,部分圖片來自網(wǎng)絡(luò)。

+86-412-6330396(銷售)

+86-412-6322505(售后)