聯(lián)系我們Contact us

- 電 話:

- +86-412-6330396(銷售)

+86-412-6322505(售后)

- 傳 真:

- +86-412-6348121

- 地 址:

- 遼寧省鞍山市鐵東區(qū)和平路(鞍山辦)

行業(yè)資訊

汽車動(dòng)力電池是占據(jù)整體質(zhì)量較大的結(jié)構(gòu)之一,電池箱體作為汽車動(dòng)力電池的防護(hù)零件,在結(jié)構(gòu)設(shè)計(jì)、重量等方面都有具體的設(shè)計(jì)要求,與傳統(tǒng)金屬產(chǎn)品相比,電動(dòng)汽車復(fù)合材料電池外殼可實(shí)現(xiàn)整體輕量化的結(jié)構(gòu)設(shè)計(jì)方案,同時(shí)提高電池的能力密度,降低電池箱的自重,是未來材料多功能一體化的發(fā)展趨勢(shì)。

電動(dòng)汽車的電池外殼(也稱為框架、盒子或外殼)的主要目的是保持和保護(hù)電池。鋁和鋼是傳統(tǒng)的材料選擇。如外殼由純復(fù)合材料而不是鋁制成,則可節(jié)省多達(dá)40%的重量。車輛重量較輕時(shí),需要較小的電池(或混合動(dòng)力車要減小的發(fā)動(dòng)機(jī)尺寸)來牽引車輛。所以電池箱體作為汽車動(dòng)力電池的防護(hù)零件,在結(jié)構(gòu)設(shè)計(jì)、重量等方面等有具體的要求,這些連鎖的效應(yīng)都將在電動(dòng)汽車的車輛成本和行駛歷程中很好的體現(xiàn)。

電動(dòng)汽車的電池外殼

隨著科技的發(fā)展,阻礙這種材料在汽車種普及的主要原因就是成本高,同時(shí)現(xiàn)代汽車配備的電子系統(tǒng)越來越多,對(duì)EMC的要求也隨之增加。復(fù)合材料也面臨的更多的挑戰(zhàn),然后復(fù)合材料導(dǎo)電性能差,電池箱體這類部件所占比的設(shè)計(jì)成本就會(huì)被一定的壓縮,那是否有一種既能減輕電池盒子重量,堅(jiān)固框架的結(jié)構(gòu)優(yōu)勢(shì),同時(shí)還能降低汽車制造成本的替代材料呢?

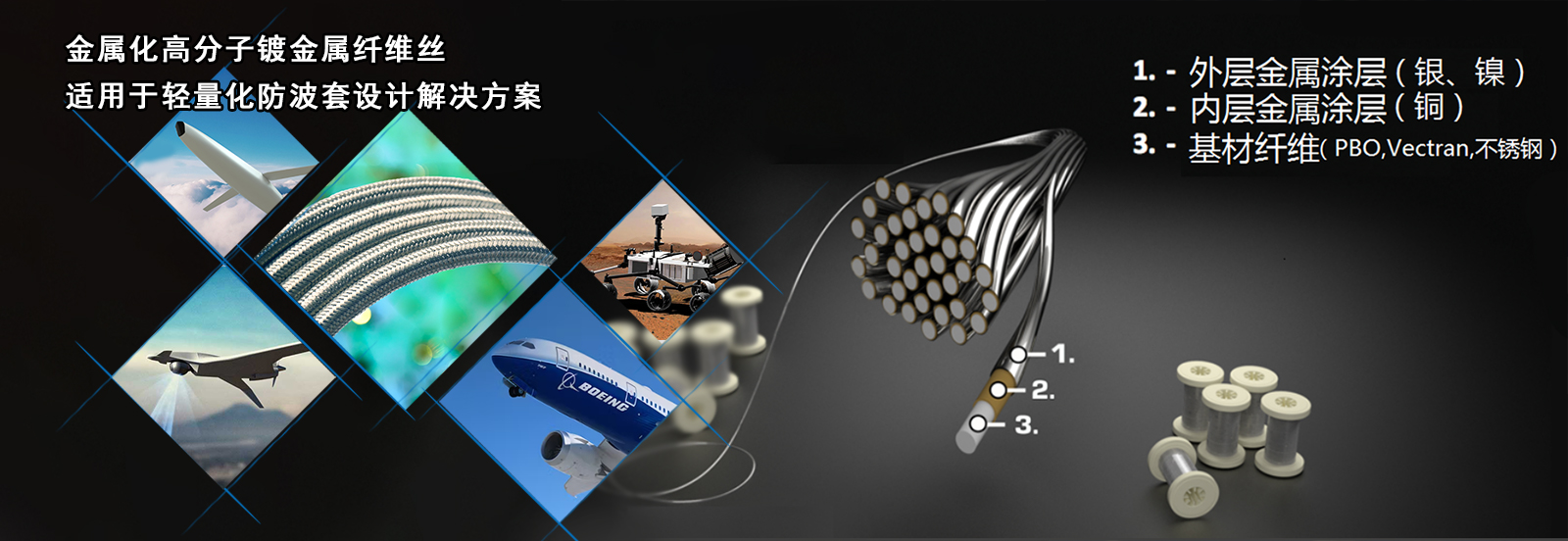

對(duì)于電動(dòng)汽車而言(xEV),由于電機(jī)逆變器額外增加了電力電子設(shè)備,其對(duì)EMC的要求更甚,鍍金屬玄武巖纖維絲編織成復(fù)合材料布這種形式的產(chǎn)品順應(yīng)市場(chǎng)需求,這種纖維布實(shí)現(xiàn)減重的同時(shí)兼顧了電子元器件間互相干擾,是電池盒子的理想結(jié)構(gòu)材料。

大連義邦鍍金屬玄武巖纖維絲

大連義邦鍍金屬玄武巖纖維絲,特有的工藝技術(shù)使這些纖維比同類導(dǎo)電纖維便宜約十倍以上,同時(shí)材料在性能方面具有高達(dá)600°C的耐高溫和每米18歐姆的線電阻性能。鍍鋁玄武巖是為了向市場(chǎng)/行業(yè)提供更經(jīng)濟(jì)和更高效的材料/解決方案。

大連義邦鍍金屬玄武巖纖維絲,使用特有的紡絲技術(shù)生產(chǎn)廉價(jià)的高性能復(fù)合纖維,未來可在在電動(dòng)汽車或電磁屏蔽等方面具有長遠(yuǎn)的使用需求。與傳統(tǒng)復(fù)合材料相比,良好的導(dǎo)熱性和傳熱能力意味著它非常適用于電池外殼、過濾器中的電動(dòng)分流器、鑄鋁部件的增強(qiáng)或作為智能紡織品中的導(dǎo)電紗線等應(yīng)用。

雖然目前已有一定的碳纖維電池箱體在少量汽車中使用,未來需求潛力大,那么相應(yīng)的會(huì)提高生產(chǎn)成本,反之用一種可替代復(fù)合材料的鍍鋁玄武巖纖維的材料,在未來的大面積應(yīng)用碳纖維的新能源動(dòng)力汽車市場(chǎng)中將水到渠成。

本文意在傳播新材料資訊,部分圖片來自網(wǎng)絡(luò),轉(zhuǎn)載請(qǐng)注明出處。

- 上篇文章:電磁屏蔽金屬網(wǎng)

- 下篇文章:大連義邦輕型防波套耐濕熱防腐蝕測(cè)試報(bào)告

+86-412-6330396(銷售)

+86-412-6322505(售后)