應(yīng)用與解決方案

- 航空級3D打印材料

- 飛行器與風(fēng)機(jī)雷電防護(hù)

- 石油化工電纜/建筑/隧道/電廠防火

- 航空航天增強(qiáng)/熱管理材料

- 艦船線纜貫穿專用防火系統(tǒng)

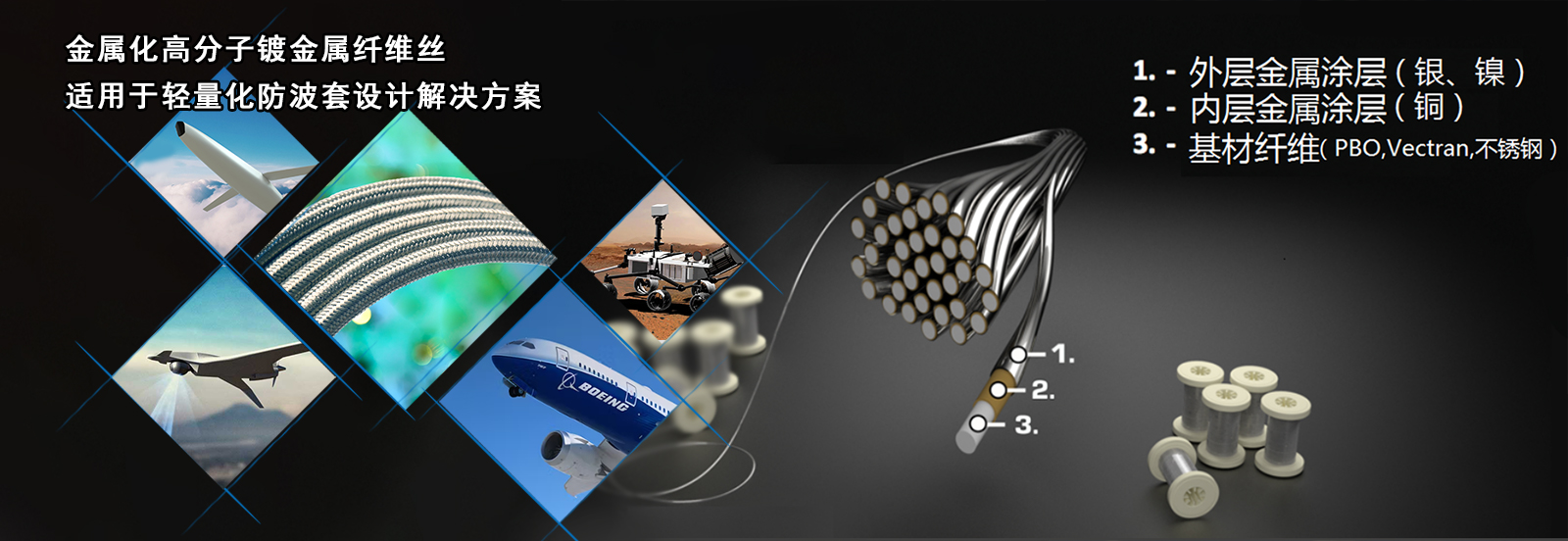

- 航空線纜減重及屏蔽

- 航空燃油系統(tǒng)及發(fā)動機(jī)附件防火

- 柔性絲網(wǎng)印刷/電子油墨

- 復(fù)材增強(qiáng)減重/涂料耐高溫/節(jié)約成本

- 復(fù)合材料樹脂基韌性增強(qiáng)

- 飛機(jī)/風(fēng)電機(jī)葉片/船舶防除冰

- 發(fā)動機(jī)葉片高溫涂層遮蔽

- 輕量化復(fù)材艙體屏蔽

- 微電子/醫(yī)藥全氟折疊濾膜支撐

- 功能一體化防雷預(yù)浸料

- 導(dǎo)電/屏蔽環(huán)氧樹脂改性

聯(lián)系我們Contact us

- 電 話:

- +86-412-6330396(銷售)

+86-412-6322505(售后)

- 傳 真:

- +86-412-6348121

- 地 址:

- 遼寧省鞍山市鐵東區(qū)和平路(鞍山辦)

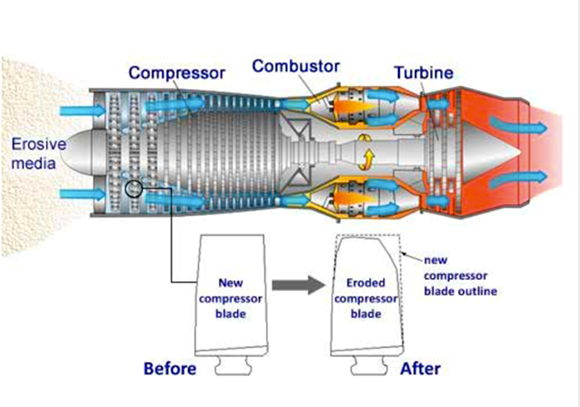

發(fā)動機(jī)葉片高溫涂層遮蔽

一直以來,航空發(fā)動機(jī)都在追求超高速、大升限、長航時、遠(yuǎn)航程等要求,隨之而來的航空發(fā)動機(jī)內(nèi)部工作溫度也越來越高。為了使航空發(fā)動機(jī)在高溫環(huán)境工作下的安全性和各項性能達(dá)標(biāo)并能夠繼續(xù)可靠運(yùn)行,航空零部件近年來則大量使用高溫合金制造,尤其在先進(jìn)航空發(fā)動機(jī)的“心臟”中。

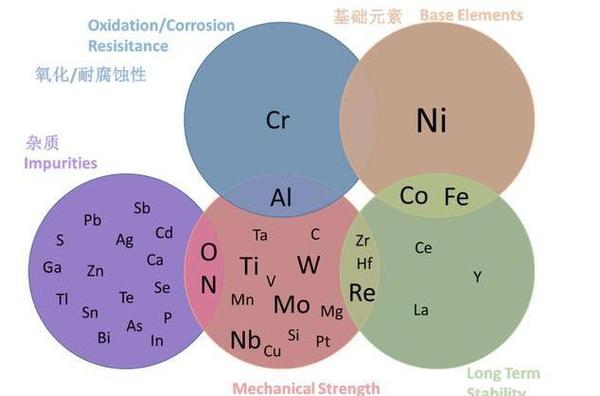

高溫合金是指能夠在600℃以上及一定應(yīng)力條件下長期工作的金屬材料。高溫合金是為了滿足現(xiàn)代航空發(fā)動機(jī)對材料的苛刻要求而研制,同時要求具備輕質(zhì)、高強(qiáng)、高韌、耐高溫、抗氧化、耐腐蝕等性能,這幾乎是結(jié)構(gòu)材料中最高的性能要求,可在較高的機(jī)械應(yīng)力作用下長期工作的合金材料。

高溫合金材料用量占發(fā)動機(jī)總量的44%~60%。主要應(yīng)用于燃燒室、導(dǎo)向葉片、渦輪葉片和渦輪盤四大熱段零部件,目前在高溫工況下,既要滿足夠的力學(xué)性能,又要具備良好的化學(xué)穩(wěn)定性。所以在高溫合金表面制備耐高溫、抗氧化保護(hù)涂層是解決這個問題的重要途徑,在選擇高溫涂層的材料時,工況條件、基體、涂層作為整體需要綜合考慮,才能獲得良好結(jié)果,所以高溫合金涂層的制備工藝至關(guān)重要。

常見的涂層制備工藝有粉末包埋滲和氣相滲鋁(VPA)等工藝。氣相滲鋁工藝和包埋滲鋁工藝有點(diǎn)相似,業(yè)內(nèi)通常被認(rèn)為是包埋滲鋁的升級工藝。

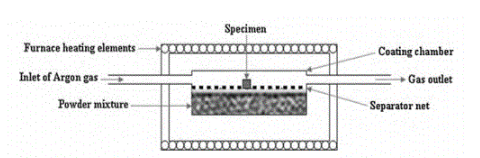

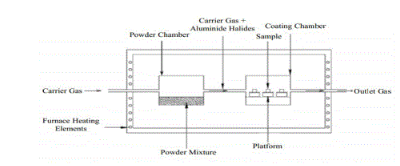

但兩種工藝的區(qū)別是VPA中滲劑和滲件分開,至少要距離100mm,所以氣相滲鋁又叫非接觸包埋滲鋁。目前,氣相滲鋁工藝一般是將滲件放在包埋粉末的上方(見圖1)或下游(見圖2)。

在氬氣中環(huán)境中將整個反應(yīng)室加熱到指定的溫度,氣相AlCIx的形成過程與包埋滲鋁相同, 之后氣態(tài)AlCIx通過Ar氣載運(yùn)或直接擴(kuò)散到滲件表面,與基體元素Ni發(fā)生反應(yīng),并且通過Al外擴(kuò)散和Ni內(nèi)擴(kuò)散共同作用形成Ni-Al涂層。此外,氣相滲鋁工藝也分為高活性過程和低活性過程,不論是用哪一種方法均可以獲得有特殊應(yīng)用且抗高溫氧化/耐熱腐蝕性能好的滲鋁層。

氣相滲鋁工藝不僅可以滲件和粉末分離,還可避免滲劑中的粉末顆粒鑲?cè)胪繉颖韺?,進(jìn)而制備的表面滲鋁涂層厚度更加均勻,干凈且無雜質(zhì)。此外,氣相滲鋁還可更好的控制反應(yīng)過程。

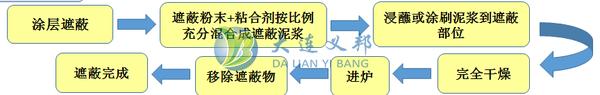

大連義邦的高溫遮蔽泥漿在氣相滲鋁涂層制備中可作為遮蔽材料配套使用,在某所葉片榫頭部位已經(jīng)獲得成功應(yīng)用,應(yīng)用溫度高達(dá)1000°C以上,遮蔽材料有遮蔽粉末和粘合劑兩種,按比例調(diào)配。遮蔽泥漿典型的粘度范圍是100 - 120 Krebs,不超過 120 Krebs。可以用斯托默旋轉(zhuǎn)粘度計(Stormer) 來測量。

每層遮蔽泥漿涂覆的過程中,涂層不應(yīng)過厚,較薄的涂層最適宜,這樣好處是可使用更少的時間來干燥漿液。另外值得注意的是在涂下一層泥漿之前務(wù)必確保之前的泥漿層已經(jīng)完全干燥。

泥漿干燥的時間也會隨著烤箱內(nèi)的氣流而改變,通常選擇烤箱外冷卻部件。每次配比前準(zhǔn)確估算浸蘸葉片所需的遮蔽泥漿用量,可以避免浪費(fèi)。剩余的泥漿,可以密封保存供以后使用(注這種混合好的泥漿再次使用必須攪拌均勻)。

具體的遮蔽泥漿應(yīng)用步驟如下:

當(dāng)然,不同的遮蔽工藝對應(yīng)不同的應(yīng)用方案也會有所不同,大連義邦的高溫遮蔽泥漿在氣相滲鋁涂層制備中可作為遮蔽材料配套使用,在某所葉片榫頭部位已經(jīng)獲得成功應(yīng)用,應(yīng)用溫度高達(dá)1000°C以上。

本文意在傳播新材料資訊,部分圖片來自網(wǎng)絡(luò)。

+86-412-6330396(銷售)

+86-412-6322505(售后)